TEHNOLOŠKI TRETMAN OTPADNIH VODA

SADRŽAJ

1. UVOD1.1 Osnovni pojmovi

1.2 Teorija filtracije

1.3 Klasifikacija filtara

2. ODABIR PRAVOG FILTER MEDIJUMA

2.1 Tipovi

2.2 Filter tkanine

2.3 Guma i sintética vlakna

2.4 Kombinacija metala i tkanina

2.5 Metalni i keramički filter medijumi

2.6 ugalj, pesak i dijatomejska zemlja

3. OSNOVNE OSOBINE FILTER MEDIJUMA

4. KRITERIJUMI ZA ODABIR FILTER MEDIJUMA

5. ZAKLJUČAK

6. LITERATURA

1. UVOD

1.1 Osnovni pojmovi

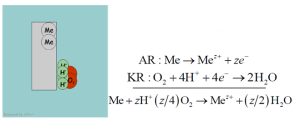

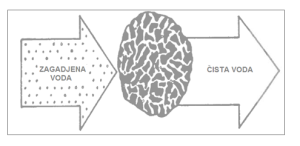

Filtracija je proces razdvajanja-separacija čvrste i tečne faze pod dejstvom pritiska ili vakuuma. Proces filtracije se odvija tokom prolaska najvećeg dela fluida kroz pregradni sloj koji zadržava čvrste čestice na ili unutar sebe. Smeša čiju separaciju treba izvršiti naziva se uobičajeno suspenzija, retki mulj ili muljna tečnost. Izlazni fluid naziva se filtrat, a pregradni sloj filtracioni medijum. Ukoliko je filtracioni medijum zrnast, koristi se naziv ispuna. Za izdvojeni čvrsti materijal koji se akumulira u količinama koje vidljivo prekrivaju filtracioni medijum i tada sam čini medijum, koristi se naziv pogača.Skup opreme-kućište za filtracioni medijum, prostor za akumulaciju pogače (ukoliko je potreban), prostor za suspenziju i filtrat, ispusne površine i kanali za filtrat, kao i oprema za dovod i odvod materijalnih tokova, naziva se filtar. (Baras, 1995.)

U obradi otpadnih voda filtracija se koristi za: uklanjanje biomase nastale tokom biološke obrade u sekundarnim taložnicima, uklanjanje taloga iz precipitacije fosfora, uklanjanje čvrstog ostatka nastalog tokom hemijske koagulacije otpadnih voda u fizičko-hemijskoj obradi i u savremenim postupcima, zgušnjavanje muljeva (rotacioni vakuum-filtri), obezvodnjavanje stabilizovanih muljeva. (Baras, 1995.)

1.2 Teorija filtracije

Mada su filtracioni procesi bili razvijani više na bazi empirijskih saznanja nego na teorijskim postavkama, teorija filtracije je veoma značajna u industrijskoj praksi. Iako se filtraciona teorija još uvek retko koristi u stvarnom projektovanju filtara za zadatu operaciju, ona je veoma značajna za interpretaciju laboratorijskih testova, za postizanje optimalnih uslova filtracije i za predviđanje efekata promena u radnim uslovima. Korišćenje teorije je ograničeno činjenicom da se filtracione karakteristike moraju uvek određivati za aktuelnu otpadnu vodu, odnosno da podaci dobijeni za jednu otpadnu vodu nisu primenjljivi za neku drugu. Teorijsko razmatranje filtracije je vezano praktično isključivo za proces kroz pogaču. (Knežić, 1994.)Za takav proces filtracije je uobičajeno stvaranje sloja čvrstih cestita na površini poroznog medijuma, čime se formira ukupni filtracioni medijum. Čvrsti materijal se deponuje i povećava debljinu pogače, dok bistra tečnost prolaza kroz sloj. Tako pogaču čini debela masa cestita nepravilnog oblika, između kojih se provlače sitne kapilare. Proticanje tečnosti kroz kapilare je uvek strujno. Na osnovu teorije o strujanju fluida kroz porozne sredine, dobija se jednačina filtracije, koja se najčešće prikazuje u obliku (Baras, 1995.):

koji daje diferencijalnu brzinu filtracije po jedinici površine kao odnos pogonske sile-razlike pritisaka i proizvoda viskoziteta i zbira otpora pogače i filtracionog medijuma. U ovoj jednačini su (Baras, 1995.):

V- zapremina dobijenog filtrata,

A- veličina filtracione površine,

t- vreme,

∆P- ukupan pad pritiska kroz filtracioni medijum i pogaču,

µ- viskozitet fluida,

W- masa suve čvrste materije u pogači,

α – srednji specifični otpor pogače,

R- otpor filtracionog medijuma.

1.3 Klasifikacija filtara

Filtri, odnosno filtracija se klasifikuje na veći broj načina (Baras, 1995.):a) Prema pogonskoj sili – Filtrat protiče kroz pregradni sloj usled hidrostatičkog pritiska (gravitacija), nadpritiska pred pregradnim slojem, podpritiska iza sloja (vakuum) ili usled centrifugalne sile kroz sloj. Uobičajeno je da se centrifugalna filtracija tretira kao fenomen koji se povezuje sa centrifugalnim taloženjem, a tek sekundarno kao filtracija.

b) Prema filtracionom mehanizmu – Model prema kome se filtrirane čvrste čestice zaustavljaju na površini medijuma pri čemu se formira pogača.

c) Prema funkciji – Cilj procesa filtracije može biti dobijanje suvog čvrstog materijala (pogača je vrednosni proizvod), dobijanje tečnosti-filtrata ili oba.

Prvi cilj se ostvaruje jedino putem filtracije kroz pogaču, a drugi i filtracijom kroz medijum i filtracijom kroz pogaču.

d) Prema načinu rada – Filtri mogu biti diskontinualni (šaržni) ili kontinualni.

Šaržni filtri mogu radita pri konstantnom pritisku i pri konstantnoj brzini (protoku) filtracije, ili sa promenjljivim vrednostima pritiska i brzine (protoka) u toku ciklusa.

e) Prema prirodi čvrstog materijala – Čestice koje formiraju pogaču mogu biti kompresibilne ili potpuno krute.

Pomenuti načini klasifikacije se ne isključuju međusobno, nisu ni jedini. Filtri se često najpre dele prema filtracionom mehanizmu, zatim u grupe uređaja koji koriste istu vrstu pogonske sile, zatim u diskontinualne i kontinualne klase itd.

2. ODABIR PRAVOG FILTER MEDIJUMA

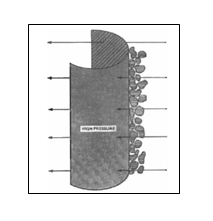

Funkcija filtracionog medijuma je obezbeđivanje površine substrata kroz koju će proći suspenzija i suspendovane soli. U uslovima povišenog pritiska ili vakuuma uspostavljenog na jednoj strani medijuma, tečnost će prolaziti kroz filter medijum ostavljajući za sobom suspendovane čestice pričvršćene za sam medijum, i čist filtrat koji izlazi iz filtracionog aparata. Uprošćen prikaz dat je na slici 1. U mnogim slučajevima, medijum je najvažniji deo filtracionog aparata. Prilikom odabira adekvatnog medijuma treba sagledati osobine medijuma, trajnost i ekonomske uslove (cena). (Cheremisinoff, 2002.)Slika 1:Filtracija pod pritiskom (Cheremisinoff, 2002.)

2.1 Tipovi

Postoji mnogo tipova filter medijuma od kojih treba odabrati jedan; međutim optimalni tip zavisi od osobina suspenzije i specifičnih uslova procesa. Medijumi se mogu klasifikovati u nekoliko grupa. Površinski tip filter medijuma karakteriše se mogućnošcu zadržavanja čvrstih čestica iz suspenzije na medijumskoj površini (slika 2). U ovom slučaju radi se o česticama koje ne prodiru u pore. Opšti primeri ovakvih tipova medijuma su filter papir, filterska tkanina i filterska mreža. (Cheremisinoff, 2002.)Dubinski tip filter medijuma ima široku primenu u procesima precišćavanja otpadnih voda. Za njih je karakteristično da čvrste čestice prodiru u pore (slika 3).

Slika 3: Dubinski filter medijum (Baras, 1995.)

Pore ovakvih medijuma znatno su veće od čestica u suspenziji, a čestice se zadržavaju na porama mehanizmima adsorpcije i taloženja. Generalno gledano, ovi tipovi medijuma nemaju sposobnost zadržavanja svih čestica suspenzije.

Procenat njihovog zadržavanja je izmedu 90 i 99 %. Pesak i filter sita, na primer spadaju u ovu kategoriju. Često je praksa klasifikovati filter medijume prema materijalima od kojih su izrađeni. Primeri za to su: pamuk, vuna i stakleno vlakno. Staklena vlakna su termalno rezistentna, otporna na koroziju i visoko su otporna na rastezanje. Sa njima je lako rukovati, a sastav i dimenzije vlakna mogu se menjati prema želji. Mana ovih materijala je nizak otpor prema abraziji. Međutim, njihov životni vek može se produžiti potpornim materijalima, olovnim pločama ili gumom. Pamučna ili gumena potpora povećava dugovečnost ovih materijala za 50 %. (Cheremisinoff, 2002.)

2.2 Filter tkanine

Pamučna filter tkanina najčešće je u primeni. Ona se uglavnom koristi za separaciju neutralnih suspenzija na temperaturama iznad 100 °C, kao i za kisele ili bazne suspenzije. Hlorovodonična kiselina na 90-100 °C može uništiti ovaj materijal za sat vremena. 2,5 % azotna kiselina i 5% sumporna kiselina izazivaju slične efekte. 70% fosforna kiselina uništava tkaninu za šest dana. Stoga je trajnost ovakvih tkanina od izuzetne važnosti. Ovakve tkanine mogu se instalirati unutar bubanjskih sistema pri čemu se na taj način može povećati poroznost i trajnost kao i manji otpor formirane pogače. Na slici 4 je prikazan poprečni presek listova komorne filter prese. Kako se vidi, listovi koji su po površini ižljebljeni, prekrivaju se filtracionom tkaninom, ređaju u slog naizmenično sa odstojnicima i sve se zajedno priteže. Suspenzija se kroz šuplju osovinu koja prolazi kroz sve listove dozira u prostor između listova. Tečnost se pod dejstvom pritiska cedi kroz tkaninu u žlebove i odvodi izvan prese kroz slavine, dok talog zaostaje u prostoru između listova. Ovakvih listova može biti naslagano i 100 komada, tako da se u jednoj presi dostižu površine filtracije i do 200 m2. Presa radi pod pritiskom do 15 bara. Pogodnost ovakve konstrukcije se ogleda u tome što je izborom dovoljnog broja listova lako postići zahtevani kapacitet filtracije. Osim toga, ukoliko se filtraciona tkanina na nekom od listova procepi (što se odmah zapaža po zamućenju filtrata), dovoljno je zatvoriti slavinu na tom listu. Filter-presa radi diskontinualno: kada se nakupi suviše taloga,ona se mora rasklapati i čistiti. (Cheremisinoff, 2002.) Slika 4: Komorna filter presa sa listovima prekrivenim filter tkaninom (Baras, 1995.)

Slika 4: Komorna filter presa sa listovima prekrivenim filter tkaninom (Baras, 1995.)Postoje i nitro-pamučne tkanine koje imaju strukturu sličnu običnom pamuku sa snagom rastegljivosti od 70-80%. One su otporne na koroziju i dejstvo ranije spomenutih kiselina. Preporučuju se za filtraciju 40% sumpornih rastvora na temperaturama većim od 90 °C jer imaju mogućnost uklanjanja amorfnih čestica što je za većinu keramičkih materijala prepreka. Nitro-filtarske tkanine koje se koriste kao filtarske prese sastavljene su od nitratne celuloze koja predstavlja zapravo estar celuloze. Kaustična soda ili potaša na 70 °C, alkalni sulfidi, plisulfidi i sulfohidrati, ili mešavine etil alkohola i butil acetata hemijska su jedinjenja koja štete ovoj tkanini. Važno je napomenuti i to da je nitratna celuloza zapaljiva i eksplozivna tako da se zahteva pažljivo rukovanje istom. Vunene tkanine se mogu koristiti za kisele rastvore koncentracije do 56%. Odlikuju se dugovečnošću. Papirna pulpa i vlaknaste tkanine odlični su materijali koji služe kao potpora filtraciji. Papirna pulpa ima visok nivo protočnosti ali zahteva kompresiju unutar filtarskih presa. Nakon opterećenja nečistoćama što se može videti kroz pad protoka vode, pulpa se mora prati i vratiti u presu. Obloge napravljene od pulpe i azbesta upotrebljavaju se u bakteriološkoj filtraciji. Sulfatna pulpa koja se često koristi kao filter medijum brzo se raspada. Dijatomejska zemlja je veoma laka za rukovanje i ne raspada se. Filter papiri se obično koriste za filtraciju kroz staklene ili porcelanske levke u laboratorijske svrhe. Međutim, oni se mogu koristiti i u industrijskim uslovima u pločastim formacijama direktno kao filter prese. Kada se koriste u svrhe bistrenja, nakon završenog procesa nisu više upotrebljivi. (Cheremisinoff, 2002.)

2.3 Guma i sintetička vlakna

Komercijalni medijum od gume sadrži pore dimenzija 0,012-0,004 in. Proizvodi se od meke gume ili mekog neoprena. U sastavu ovog medijuma nalaze se ravnomerno rasporođene sferne rupe dubine 0,020 in, a broj tih rupa po jedinici površine određuju njegovu poroznost. Rupe su prekrivene lateks filmom koji služi kao klopka za vazduh. Toplota ispod lateks prekrivača dovodi do ekspanzije vazduha i do stvaranja mehurova u lateks filmu. Ovaj medijum može se redovno prati i koristiti na temperaturama višim od 180 °F. Tkanine od sintetičkih vlakana imaju prednost u odnosu na mnoge tkanine od prirodnih vlakana pa su kao takve predmet razmatranja njihove upotrebe kao filtarskog medijuma. Najrasprostranjenija sintetička vlakna su najlon i vlakna na bazi polivinil hlorida, vinilhlorida i akrilonitrila. U tabeli 1 date su neke fizičke osobine filterskih medijuma od sintetičkih vlakana. (Cheremisinoff, 2002.)| Sintetičko vlakno | Kiseline | Baze | Temper. limit (°F) |

| Akrilan | Dobra inertnost | Dobra inertnost | 275 |

| Najlon | Inertnost | Dobra inertnost | 300 |

| Poliakrilonitril | Dobra inertnost | Inertnost | 275 |

| Polivinilhlorid | Dobra inertnost | Dobra inertnost | 240 |

| Teflon | Visoka inertnost | Visoka inertnost | 180 |

Tabela 1: Neke fizičke osobine sintetičkih vlakana (Cheremisinoff, 2002.)

U poređenju sa prirodnim vlaknima, sintetička vlakna su inertna u većini kiselih i baznih rastvora i rezistentna na rast bakterija i gljiva (stepen rezistentnosti zavisi od tipa tkanine).Nekoliko tipova sintetičkih vlakana pokazuju otpor visokim temperaturama, i imaju glatke površine koje su lake za rukovanje i jednostavno se čiste.

2.4 Kombinacija metala i tkanina

Kombinacije metalnih i nemetalnih tkanina sastoje se od metalnih žica ili azbestnih niti. Postoje izvesne poteškoće u samoj tehnologiji izrade ovakvih tipova medijuma, pre svega u postizanju uniformnosti između tkanine i žica. Azbestne niti lako se mogu utkati u pamučnu tkaninu, međutim tom prilikom može se uništiti toplotni i korozivni otpor pamučne tkanine. Na taj način može se ograničiti primena pamuka uprkos njegovom toplotnom otporu i otpornosti prema dejstvu kiselina. Pamučne tkanine često se tretiraju bakar-sulfatom radi pospešivanja korozivne rezistentnosti. Kombinaciju sa metalnim vlaknima karakterišu sledeći izrazi: Mesh – Broj otvora po inču (tzv. broj okaca); Prečnik žice utkane u tkaninu; Velična otvora između paralelnih žica. U tu svrhu koriste se sledeći metali i njihove legure: Galvanizovani čelik, mesingana bronza, bakarne legure, galvanisani čelik legiran na visokoj temperaturi, oplemenjeni čelik, nikal i nerđajući čelik tipa 300, 321, 304, 316, 330 i 410.2.5 Metalni i keramički filter medijumi

Metalni filter medijumi nalaze primenu u hemijskoj i procesnoj industriji u vidu perforiranih tanjira od čelika, bronze ili drugih metala. Projektovani su i proizvedeni za uklanjanje grubih čestica. U zavisnosti od specijalnih zahteva oni se proizvode sa različitim fizičkim karakteristikama u smislu sastava, strukture, poroznosti, snage, oblika i veličine. Uobičajena poroznost je do 50 %, dok je otpor kidanju i rastezanju do 10,000 psi. Materijali od teških metala imaju dug vek trajanja i ne podležu abraziji. Metalni filter medijumi mogu se koristiti za filtraciju kroz pogaču ili dubinsku filtraciju. Regeneracija medijuma vrši se rastvaranjem čvrstih čestica unutar pora. Keramički filter medijumi proizvode se od kvarca pomešanog sa silikatnim staklom. Kvarcni medijumi rezistentni su na mineralne kiseline ali ne i na nisko-koncentrovane baze ili neutralne vodene rastvore soli. Šamotni medijumi otporni su na mineralne kiseline i vodene rastvore soli. Međutim, oni imaju nizak stepen rezistentnosti na alkalne tečnosti. Gruba površina keramičkih filter medijuma potpomaže adsorpciju čestica.2.6 Ugalj, pesak i dijatomejska zemlja

Ugalj i koks kao filter medijumi se koriste u procesu filtracije vode, za uklanjanje grubih čestica iz suspenzije. Ugalj je uglavnom inertan za kiseline i baze. Umesto uglja se može koristiti pesak koji pokazuje inertnost prema kiselinama. Filtracija kroz pesak je najjeftiniji i najčešće primenjivani postupak tercijarne obrade voda. Primenjuje se za potpuno uklanjanje suspendovanih čestica i za smanjenje sadržaja BPK5. Filtri sa peskom kao medijumom se dele na brze filtre pod pritiskom i spore otvorene filter (gravitacione). Brzi filtri rade pod pritiskom od 2 do 2,5 MPa. Pranje ovakve ispune vrši se vazduhom i vodom. Takođe postoje i multimedijalni (mešani) filteri koji u sebi sadrže više različitih medijuma, raspoređenih po visini filtar kolone. Ovi filtri su bolji u pogledu manjeg investicionog ulaganja i manjeg zauzeća radnog prostora, ali su skuplji za održavanje pošto nije moguće promeniti samo jednu ispunu, već se kompletan sadržaj filtar kolone menja, a takođe imaju i slabije separacione karakteristike jer voda prolazi kroz manji sloj pojedinačne ispune nego kada je reč o zasebnim filtarskim kolonama (slika 5).

Slika 5: Multimedijalni filter Slika 6: Patrona sa aktivnim ugljem

Aktivni ugalj se može koristiti kao medijum u tzv. filter svećama. Filter sveće su filtri sačinjeni od kućišta i mikrofiltar patrone kroz koju protiče tečnost koja se fitrira (voda, ulje…). Patrone sa aktivnom ispunom odstranjuju određenu vrstu neželjenih primesa u zavisnosti od tipa ispune. Patrona sa aktivnim ugljem uklanja hlor, pesticide, insekticide, toksične materije (slika 6). Aktivni ugalj naročito se koristi za uklanjanje organskog zagađenja iz otpadnih voda. Efikasnost uklanjanja organskog zagađenja zavisi od adsorpcije zagađujućih čestica na specificnoj površini uglja. Granule aktivnog uglja u procesu prečišćavanja otpadne vode ilustrovane su na slici 7. Veličina pora aktivnog uglja glavni su faktor procesa adsorpcije. Proces adsorpcije zavisi od fizičkih karakteristika uglja i molekularne veličine adsorbata. Postoje dva tipa aktivnog uglja: granulisani i aktivni ugalj u prahu. (Cheremisinoff, 2002.)

Slika 7: Granule aktivnog uglja u procesu prečišćavanja otpadne vode

(Cheremisinoff, 2002.)

Kada se dijatomejska zemlja koristi kao filter medijum, ona se nanosi pre početka svakog ciklusa filtracije na noseći pregradni sloj, a odnosi na kraju svakog ciklusa. Debljina dijatomejskog medijuma iznosi 1,5 do 3 cm. U toku procesa filtracije moguće je dodavati i sredstva za potpomaganje filtracije – takođe dijatomejsku zemlju ili perlit, čime se znatno produžava trajanje filtracionog perioda. Čestice dijatomita postoje u raznim oblicima: simetrični diskovi, prutići, cilindri i oblici slični pahuljama snega. Medijumi od dijatomejske zemlje proizvode se na temperaturaza iznad 800 °C. (Cheremisinoff, 2002.)3. OSNOVNE OSOBINE FILTER MEDIJUMA

Fizičke osobine filter medijuma i sile privlačenja između čestica imaju uticaja na protočni režim sistema za filtraciju. Jedna od takvih osobina je gustina materijala koji se oslobađa iz sistema filtracije. Masena gustina se definiše kao ukupna masa materijala po jedinici zapremine i zavisi od veličine čestica, srednje gustine čestica, sadržaja vlage i efekata separacije (češce poznata kao gustina pakovanja). Masena gustina (kg/m3) se može izraziti kao (Cheremisinoff, 2002.):

gde je G1 i G težina punih i praznih cilindara, respektivno, a V zapremina cilindara, ili kao (Cheremisinoff, 2002.):

gde je ρp gustina čestica a ε stepen poroznosti (obično ima vrednost 0,4 do 0,45)

Druga važna osobina je zapremina pora. Ona se može indirektno određivati sa adsorcionih i desorpcionih izotermi ili ubacivanjem žive putem hidrostatičkog pritiska u pore pri čemu se dobija tačna informacija o zapremini svih pora. Što se tiče vlage (%), ona se može odrediti kao (Cheremisinoff, 2002.):

gde su Gw i Gd težine vlažnog i absolutno suvog materijala, dok se sadržaj vlage (%) može izraziti kao(Cheremisinoff, 2002.):

gde su Gw i Gd težine vlažnog i absolutno suvog materijala, dok se sadržaj vlage (%) može izraziti kao(Cheremisinoff, 2002.):Ugao pod kojim se vrši regeneracija ili ugao mirovanja, β (u odnosu na horizontalnu ravan) često služi za karakterizaciju čestica materijala:

Slobodno proticajuće granule: 25 °< β < 30° ili 30 °< β < 38°

Prahovi: 38 °< β < 45°

Kohezivni prahovi: 45 °< β < 55°

Šematski prikaz ugla pod kojim se vrši regeneracija (ugao mirovanja) dat je na slici 8 dok je ugao pod kojim se vrši unutrašnje trenje (α) ilustrovan na slici 9:

Slika 8: Ugao mirovanja (regeneracije)(Cheremisinoff, 2002.)

Slika 9: Ugao unutrašnjeg trenza (Cheremisinoff, 2002.)

Obično je ugao mirovanja veći od ugla unutrašnjeg trenja. Pored ove dve fizičke karakteristike postoji i treća a to je klizni ugao koji je važan za projektovanje levkastog suda i njegovog nagiba kao i pneumatičnih prenosnih sistema. Ovaj ugao zavisi od tipa i prirode čvrstih čestica i fizičkih karakteristika opreme. U tabeli 2 su prikazani literaturni podaci za fizičko/mehaničke osobine nekih filter medijuma. (Cheremisinoff, 2002.)| Materijal | Masena gustina (g/cm2) | Ugao mirovanja | Unutrašnji ugao trenja | Spoljašnji ugao trenja |

| Fosfatni prah | 1,52 | 36 | 0,49 | 0,37 |

| Kalcijum-hlorid | 0,68 | 35 | 0,63 | 0,58 |

| Karbamid (prah) | 0,54 | 42 | 0,825 | 0,56 |

| Superfosfat (granulisani) | 1,1 | 31 | 0,64 | 0,46 |

| Superfosfat (prah) | 0,8 | 36 | 0,71 | 0,7 |

| Talk | 0,85 | 40 | - | - |

| Kreda | 1,1 | 42 | 0,81 | 0,76 |

| Fini pesak | 1,51 | 33 | 1,0 | 0,58 |

| Fini ugalj | 0,95 | 36 | 0,67 | 0,47 |

Tabela 2: Fizičko/mehaničke osobine nekih materijala koji se koriste kao filter medijumi

(Cheremisinoff, 2002.)

4. KRITERIJUMI ZA ODABIR FILTER MEDIJUMA

Tri su značajna faktora koja utiču na kapacitet procesa filtracije i na koje treba obratiti pažnju: otpor koji pruža materijal od kojeg je načinjen filtracioni medijum, otpor zbog začepljenja pora medijuma i otpor sloja (talog, pogača) koji se prilikom procesa filtracije stvara na površini medijuma. Zbog tih se otpora u filtraciji pažljivo bira pritisak da bi se osigurao protok tečnosti kroz medijume. Povećanjem zadržanih čestica na medijumu dolazi do “koncentracijske polarizacije” medijujma. Kada ukupni otpor dosegne graničnu vrednost, filtracija se mora zaustaviti a medijum oprati. S tog stanovišta važno je odabrati medijum koji je lak za rukovanje u smislu pranja. (Cheremisinoff, 2002.) Takođe, transmedijumski pritisak (razlika pritisaka iznad medijuma) presudan je u planiranju procesa filtracije i odabira medijuma.On se može kretati od manje od 1 bara do 80 bara, što zavisi od željenog tipa procesa u željenom stepenu filtracije.

Odabir veličine pora medijuma uz primenu oprimalnih procesnih uslova može osigurati minimalno začepljenje medijuma i može dovesti do željenog sastava filtrata. (Cheremisinoff, 2002.) Na delotvornost bilo kojeg procesa filtracije utiču brojni parametri, a među njima najvažniji su aktivni materijali od kojih su izrađeni medijumi i njihov držač. Međutim, za ekonomičnost procesa vrlo je bitna i hidrodinamika celog postrojenja. Za potrebe prehrambene industrije, keramički medijumi su mehanički dovoljno izdržljivi, a peru se kiselinama (nitratna kiselina i kaustična soda). Radna površina medijuma je različita. Vrednosti se mogu kretati od 0,2 m2 do 10 m2 ili više (Cheremisinoff, 2002.). Temperature koje medijumi mogu podneti takođe zavisi od vrste. Keramički su medijumi jako otporni ali i najskuplji.

5. ZAKLJUČAK

Filtracija je operacija razdvajanja heterogene smeše tečnosti i čvrstih čestica pomoću filter medijuma koji je propusan samo za tečnost. Čvrste čestice se zadržavaju na medijumu formirajući filtersku pogaču kroz koju tečna faza struji ili se adsorbuje na elementima filterskog medijuma. U ovom radu dat je uvid u neke od medijuma koji se mogu koristiti u filtraciji vode, njihove karakteristike kao kriterijumi na osnovu kojih se vrši odabir adekvatnog filter medijuma. Pritisak ima znatan uticaj na učinak filtracije kao i na količinu zaostale tečnosti u pogači na filter medijumu. Kod odabira filter medijuma bitna je cena, oblik i veličina pora, otpor proticanju tečne faze, pad pritiska na medijumu (uticaj na brzinu strujanja tečnosti u porama i stepenu razdvajanja faza). Takođe, izbor filter medijuma zavisi od hemijskog svojstva suspenzije i filtrata, radnog pritiska, dimenzija čestica taloga i učinka filtracije. Filterski medijumi se mogu izrađivati od tkanina (pamučne, azbest), metalnih mreža od nerđajućeg čelika, aluminijuma i njegovih legura, nikla, bronze itd. 6. LITERATURA

Baras J., 1995., Filtracija, Tehnološko-metalurški fakultet, Beograd, str. 53-55.Knežić L.,1994., Priprema vode, Tehnološko-metalurški fakultet, Beograd, str. 23.

Cheremisinoff Nicholas P., 2002., HANDBOOK OF WATER AND WASTEWATER TREATMENT TECHNOLOGIES, Woburn, pg. 16-46.

Nenad Radulović

Нема коментара:

Постави коментар