II.3. IZVODLJIVOST PRERADE FLOTACIJSKE JALOVINE

Flotacijska jalovina je

otpadni materjal iz proizvodnje bakra, koji je prošao sve faze usitnjavanja i

klasiranja, a preko 50 % tog materjala sastoji se od čestica ispod 75 µm. Zbog

relativno niskog prosečnog sadržaja bakra u rudi (0,3-0,4 %), tokom procesa

koncentrisanja bakra u koncentratu (sa oko 20 % bakra), pri prosečnom

iskorišćenju od oko 88 %, stvaraju se ogromne količine flotacijske jalovine. Primera radi, samo na flotacijskom jalovištu

Bor-Cerovo od 1995. do 1997. nastala jalovina iznosi oko 14.000.000 tona. Procena

je da je u deponijama četiri flotacijskih jalovišta skladirano oko 600.000.000

t flotacijske jalovine u kojoj je zarobljeno oko 70 t zlata i oko 300 t srebra,

što samo po tom osnovu vredi 500.000.000 dolara. Do sada je u okolini Bora

skladirano oko 207.000.000 t flotacijske jalovine, od čega oko

120.000.000 tona jalovine ima na flotacijskim jalovištima flotacije V. Krivelj.

Zbog

problema sa obezbeđenjem novih prostora za skladiranje flotacijske jalovine u

uslovima sve strožijih ekoloških propisa, mnoge svetske kompanije iznalaze nove

načine da se oslobode tog tehnološkog balasta. Zbog toga su sve brojniji

primeri da se vrše dodatne prerade flotacijske jalovine radi dobijanja bakra,

srebra, zlata, pirita, i čitave palete građevinskog materjala, a ostatak nakon

tih prerada upotrebi kao građevinski materjal za nasipavanje trasa modernih

puteva.

Takođe,

zbog svakodnevnog priliva novih količina flotacijsake jalovine i problema

nalaženja pogodnih lokacija za odlaganje te flotacijske jalovine, nameće se potreba

da se ta flotacijska jalovina tretira na nov način. U svetu se taj problem

rešava tako što se oko 98 % nove količine flotacijske jalovine pre odlaganja

pretvaraju u pastu, čime se postižu znatne uštede na prostoru i troškovima

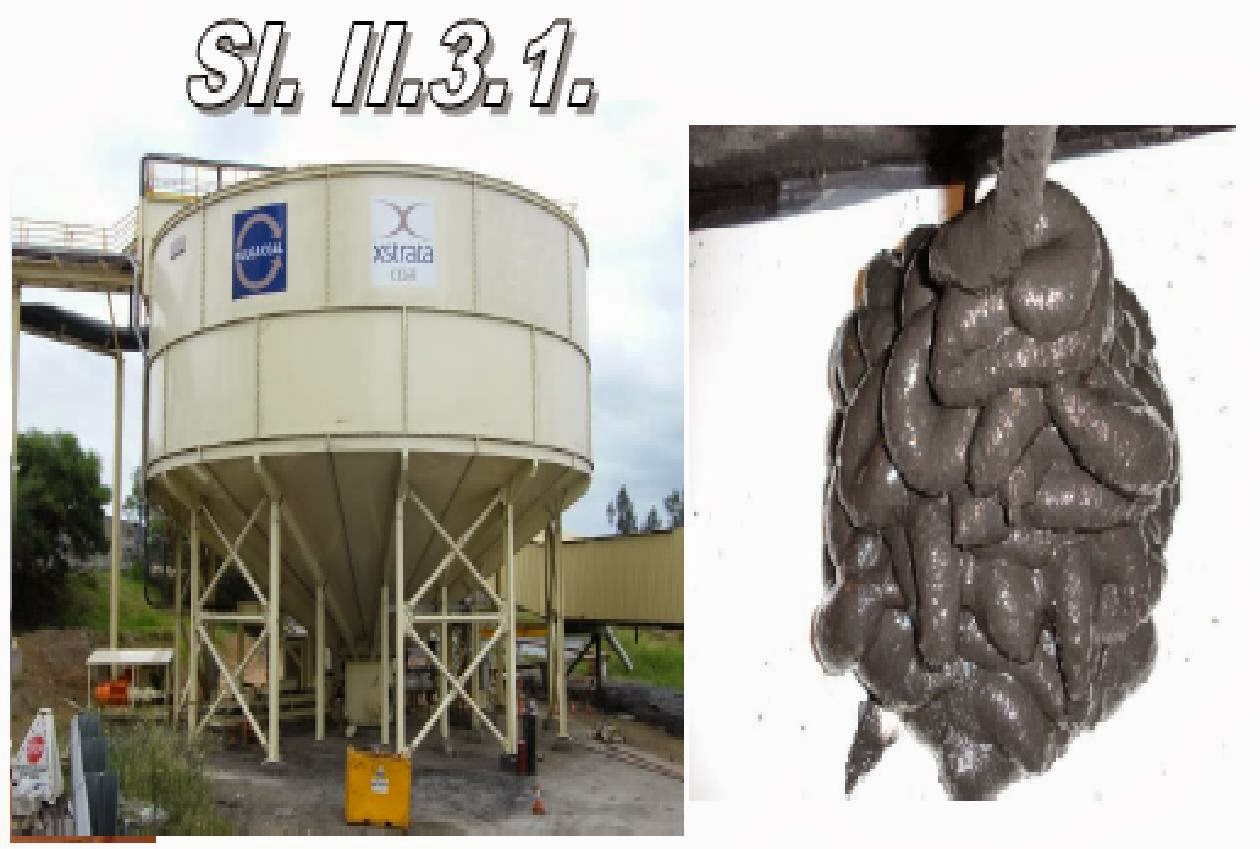

skladiranja. Izgled uređaja za proizvodnju flotacijske jalovine u obliku paste

prikazan je na sl. II.3.1.

Prednosti

odlaganja flotacijske jalovine u obliku paste su sledeće:

-smanjenje

zapremine deponovane flotacijske jalovine,

-povraćaj

u proces velikih količina vode,

- potpuno zapunjenje prostora za odlaganje, kao i

mogućnost zapunjavanja napuštenih rudarskih prostora,

-mogućnost

odlaganja na kosim površinama,

-mogućnost

transporta pomoću pumpi,

-nema

problema sa zaglavljivanjem materjala u cevima,

-minimalan

prostor za instaliranje opreme,

-za

oko 10 % niži troškovi proizvodnje i odlaganja paste,

-manji

rizik od isticanja flotacijske jalovine iz jalovišta,

-smanjenje

rizika od zagađenja životne sredine.

Da

bi se odredila izvodljivost i način prerade flotacijske jalovine treba poći od

njenog hemijskog sastava. Prema raspoloživim podacima, iz dostupne literature

sa Interneta, prosečan hemijsko – mineraloški sastav flotacijske jalovine iz

pogona RTB-a u Boru prikazan je u tabeli II.3.1. i II.3.2.

Tabela II.3.1: Hemijski sastav

flotacijske jalovine

Hemijski sastav flotacijske jalovine

|

Količina

|

SiO2

|

58,03 %

|

Al2O3

|

12.04 %

|

Gvožđe

|

8,86 %

|

Sumpor

|

9,87 %

|

Sulfidni bakar

|

0,12 %

|

Oksidni bakar

|

0,03 %

|

Bakar ukupno

|

0,16 %

|

Srebro

|

2,14 gr/t

|

Zlato

|

0,3 gr/t

|

Tabela

II.3.2. Mineraloški sastav flotacijske jalovine

Mineraloški sastav flotacijske jalovine

|

Količina

|

Minerali jalovine

|

80,63 %

|

Pirit

|

14,27 %

|

Kovelin

|

0,03 %

|

Enargit

|

0,01 %

|

Halkozin

|

0,01 %

|

Kuprit

|

0,01 %

|

Ostalo

|

4,88 %

|

Bornit

|

U tragu

|

Azurit

|

U tragu

|

Rezultati brojnih istraživanja pokazali su da

je izvodljivo dobijanje bakra iz flotacijske jalovine hidrometalurškim postupcima

uz iskorišćenje na metalu od oko 60% za sat vremena, odnosno oko 90% za 32 sata

luženja, što je ilustrativno prikazano na Slici II.3.2.

Kako

se vidi sa slike II.3.1. za vreme trajanja procesa od 26 sati, u

laboratorijskim uslovima su postignuta izluženja bakra od preko 70%, odnosno

oko 88% za 32 sata luženja, nakon čega je predložena šema hidrometalurškog

postupka dobijanja bakra iz flotacijske jalovine – slika II.3.3.

Sem toga, izvodljiva

je i neutralizacija izlaznih efluenata iz procesa reprocesiranja flotacijske

jalovine, pre njihovog deponovanja. Ilustrativno je ovaj postupak prikazan na slici

II.3.4.

Na osnovu navedenog, postupak

prerade flotacijske jalovine se može vršiti kombinacijom sledećih postupaka:

· hidrometalurški

postupak dobijanja bakra iz flotacijske jalovine, prikazan na sl. II.3.3.,

· deponovanje

flotacijske jalovine u prostor napuštenog površinskog kopa u vidu paste, koja se proizvodi na način

prikazan na sl. II.3.1.,

· uvođenje

procesa pretkoncentracije (flotacijska koncentracija) i neutralizacije izlaznih

efluenata prikazan na sl. II.3.4.

Predloženom

kombinacijom postupaka mogao bi da se obezbedi i samofinansirajući postupak za raščišćavanje

korita borske reke (u delu koji je zapunjen flotacijskom jalovinom), uz

ostvarivanje pozitivnih ekonomskih rezultata. Zbog sve strožih ekoloških

zahteva ovakvo rešenje će se u bliskoj budućnosti nametnuti kao neminovnost, a

napredak tehnologije će pomoći u ostvarenju tog projekta.

Do

sada razvijene tehnologije, pomoću kojih je moguće reciklirati samo bakar iz

flotacijske jalovine, potvrđene su u laboratorijskim uslovima, ali takve

tehnologije nemaju pouzdanu ekonomsku opravdanost, mada je je najveći stepen izluženja bakra (oko 90%) postignut pri

sledećim parametrima: odnos čvrsto : tečnom = 1:4, temperatura luženja oko 50 0

C, a luženje je vršeno sa 1M sumpornom kiselinom oko 40 minuta, vreme

sulfatizacije je oko 1 čas pri temperaturi od oko 250 0 C. U smislu

ekonomske neopravdanosti prerade flotacijske jalovine samo radi dobijanja bakra

obeshrabrujući je i podatak da se u RTB-u Bor po toni katodnog bakra proizvede

oko 515 t flotacijske jalovine, dok je svetski prosek oko 120 t. Ali i pored

navedenog, povećana tražnja bakra na svetskom tržištu usloviće i porast cene

bakra, što će onda moći da finansira i proizvodnju bakra iz siromašnijih ruda,

pa i iz flotacijske jalovine. Tehnološka

šema jedne od takvih alternativnih tehnologija prikazana je na sl. II.3.5.

U

zavisnosti od od mineraloškog sastava, flotacijska jalovina se može koristiti i kao dodatak u betonskoj

mešavini ili delom kao supstitut pri proizvodnji Portland cementa. Pored

zahteva granulosastava, mogućnost primene flotacijske jalovine u industriji

cementa, kao supstituta za određeni deo cementa, određuje se preko sume

sadržaja tri oksida (CaO+SiO2+FeO), u poređenju sa prirodnim

pucolanom ASTM C 618-92a. Ova vrednost poredi stepen reaktivnosti različitih

pucolana prema klasi C letećeg pepela i neophodno je da bude što veća - obično

preko 70%. Ove komponente uslovljavaju kvalitet cementa odnosno vezivna

svojstva cementa. U cilju korišćenja flotacijske jalovine u ove svrhe neophodno

je, prema utvrđivanju sadržaja ovih komponenti, izvršiti određenu pripremu, uz

eventualnu korekciju sadržaja (CaO, SiO2, FeO), kako bi se sadržaji

ovih komponenti doveli do potrebnih vrednosti.

Zbog toga, eventualna lokacija za izgradnju

cementare, koja bi kao sirovinu koristila i flotacijsku jalovinu iz pogona

RTB-a Bor, mogla bi biti na tromeđi Slatina – Zagrađe – Donja Bela Reka, zato što

se taj prostor ne nalazi u neposrednoj blizini većih naselja i velikih površina

obradivog zemljišta, ali se nalazi u blizini pruge sa kružnim saobraćajnim tokom

(Niš – Bor – Majdanpek – Požarevac – Beograd – Niš, a jedan krak dužine oko 50

km. pomenutu prugu spaja i sa lukom u Prahovu).

Pomenuta

lokacija se nalazi u blizini rudnika kvarca (Donja Bela Reka) i rudnika krečnjaka

(Zagrađe), u blizini elektroenergetskog prenosnika - dalekovod Đerdap – Bor, a

u Boru i okolini ima dovoljno kvalifikovane radne snage, koja je osposobljena

za rad sa specifičnim proizvodnim agregatima (peći, elektrofilteri, kotlovi).

Izgradnjom

cementare na navedenom prostoru obezbedio bi se njen dug proizvodni vek samo na

osnovu sirovinske baze gomilane u prethodnih 100 godina, ne računajući nov

svakodnevni sirovinski priliv iz pogona RTB-a u iznosu od najmanje 15.000 tona

flotacijske jalovine, a u zimskom periodu i šljake i pepela iz Toplane Bor.

Flotacijska

jalovina se može koristi i za dobijanje raznih opekarskih proizvoda . Isto tako

postoji dosta primera gde se flotacijska jalovina koristi i kao građevinski

materijal za izgradnju autoputeva.

Eventualna mogućnost korišćenja flotacijske jalovine

RTB-a Bor za izgradnju puteva bila bi izvodljiva u slučaju ostvarenja ideje o

izgradnji Multimodelarnog saobraćajnog koridora „Istok“ – sl. II.3.6.

Po

ovom projektu navedenim auto putem bi, bio povezan Požarevac sa Negotinom i

tromeđom Srbije, Bugarske i Rumunije. Ovaj put bi imao ogroman značaj za Istočnu

Srbiju, ali i za celu Evropu.

Takođe, realna

i izvodljiva mogućnost bilo bi korišćenje flotacijske jalovine za proizvodnju

staklokeramike.

Naime, staklokeramika

je razvijena 1957.godine. To je polikristalni materijal dobijen kontrolisanom

devitrifikacijom stakla odabranog sastava. Nakon oblikovanja predmet je u

stanju običnog stakla. Da bi se provela kontrolisana devitrifikacija potrebno

je u staklu stvoriti veliki broj centara kristalizacije, 1012-1015 po cm3,

jednoliko raspodeljenih po celoj zapremini predmeta. Pod centrima

kristalizacije podrazumevamo mesta na kojima počinje rast kristala. Kažemo da

tu nastaju kristalni nukleusi, pa taj prvi korak nazivamo nukleacija.

Nukleacija se može pri odgovarajućoj temperaturi dogoditi spontano. Takvu

nukleaciju nazivamo homogenom. Nukleacija se može izazvati i veštački, tako što

se staklu dodaju oksidi kao što su TiO2, P4O10

i ZrO2. Ovi su oksidi pri visokoj tempraturi rastvorljivi u istopljenom

staklu, ali se izlučuju pri nižoj temperaturi. To je heterogena nukleacija.Kod proizvodnje staklokeramičkih predmeta

staklo se proizvede uobičajenim postupkom, tj. topljenjem sa dodacima, koji

pomažu stvaranje centara kristalizacije. Otopina se formira u željeni oblik, a

predmeti se zatim zagrevaju pri temepraturi na kojoj je najveća brzina

nukleacije. Zatim se staklo zagreje na višu temepraturu, pri kojoj je brzina

rasta kristala maksimalna. Pri toj se temperaturi staklo održava tako dugo dok

većina materijala iskristališe u obliku sitnih kristalića različitog sastava i

strukture (različite faze). Budući da je broj centara kristalizacije veliki,

nastali kristalići su vrlo malih dimenzija, reda veličine 0,1 - 1 µm. Preobražaj

stakla u keramiku prikazan je na sl. II.3.7.

Komercijalno

najvažniji staklokeramički sastavi su smeše oksida Li2O, Al2O3

i SiO2, a kao sredstva za nukleaciju dodaju se TiO2 i P2O5.

Kao glavna kristalna faza u takvoj staklokeramici su litijumovi silikati, Li2SiO3

i Li2Si2O5. U staklokeramikama, koje sadrže

MgO ili ZnO javljaju se faze različitog sastava, npr. Li2MgSiO4,

Zn2SiO4, MgSiO3, Mg2SiO43[AlSi3O10F2],

koji nastaje prilikom termičke obrade

staklokeramike.

Proizvodnja

staklokeramike od flotacijske jalovine bi imala ekonomsko opravdanje zbog

činjenice da se može koristiti u raznim oblastima i za razne primene. Tako

naprimer, staklokeramika otporna na termički šok upotrebljava se za

izradu kuhinjskog posuđa, koje već ima ugrađen električni grejač, ili za

izradu grejnih ploča modernih električnih šporeta (šporeti sa ravnom pločom).

Zbog otpornosti na termički šok i stabilnost pri visokoj temperaturi, od

staklokeramike se izrađuju i konusni vrhovi raketa. Zatim, staklokeramika se

koristi u proizvodnji štampanih kola u elektronskoj industriji. Od

staklokeramike se izrađuju implatanti, kojima se zamenjuju delovi ljudskih

kostiju. Organizam puno bolje prihvata implatante od staklokeramike nego od

metala, jer se sastav staklokeramike može podesiti, tako da najbolje imitira

prirodnu kost. Pogodnim izborom sastava može se napraviti staklokeramika, koja

ima negativni termički koeficijent rastezanja, tj. takav materijal, koji zagrevanjem

smanjuje zapreminu. Staklokeramika iz koje nastaju veštački minerali grupe

tinjaca može se obraditi u željenu formu na mašinama za obradu metala (npr. strugovi,

glodalice, bušilice). Staklokeramika za mašinsku obradu sastoji se od natrijumovog

flogopita – NaMg. Tehnološka šema izvodljivosti proizvodnje staklokeramike od flotacijske jalovine prikazana je na

sl. II.3.8.

Iz

Tabele II.3.2. (Mineraloški sastav flotacijske jalovine) vidi se da flotacijska

jalovina, između ostalog, sadrži i oko 14,27 % pirita, što znači da se

flotacijska jalovina može iskoristiti i za proizvodnju koncentrata pirita, jer

je pirit sve traženija strateška sirovina za proizvodnju sumporne kiseline,

gvožđa i čelika. Izgled skladsišta pirita prikazan je na sl. II.3.9.

Iz svega navedenog, vidi se da postoji izvodljiva i

finansijski opravdana mogućnost da se flotacijska jalovina iz pogona RTB-a Bor iskoristi bez

ostatka, tako što bi se prvo vršila njena reflotacija radi dobijanja

koncentrata pirita, zatim bi se vršilo luženje radi izdvajanja preostalog

metalnog sadržaja, ostatak bi se mogao iskoristiti za proizvodnju cementa i

staklokeramike, a otpadni deo bi se mogao koristiti za proizvodnju raznih

građevinskih materjala, dok bi se ostatak otpadnog dela flotacijske jalovine mogao

iskoristiti za nasipavanje puteva ili za proizvodnju paste za zapunjavanje

napuštenih rudarskih prostora. Izvodljivost Održive tehnološke šeme prerade

flotacijske jalovine bez ostatka prikazana je na sl. II.3.10.

| Nenad Radulović |

Нема коментара:

Постави коментар